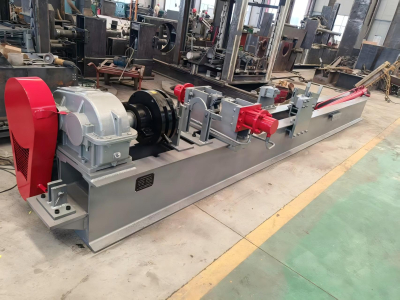

Estación de desmontaje de cilindros horizontales de servicio mediano

Requisitos de conservación de dispositivos hidráulicos

1. Ajuste la tensión y el ritmo de la máquina de acuerdo con el estándar y apriételo inmediatamente después del ajuste.

2. Revise regularmente el aceite para comprobar que esté en buen estado (se recomienda cada quinientas horas) y sustitúyalo si no es adecuado.

3. Controle la temperatura del aceite dentro del rango específico y pruébela inmediatamente si es anormal.

4. La fluctuación de voltaje de la válvula solenoide ya no supera el ±10 %

5. Está prohibido utilizar un extensómetro roto o una función distinta a la del extensómetro.

6. El dispositivo debe apagarse para su conservación si presenta alguna anomalía.

7. Pruebe periódicamente el rendimiento general de los factores de alta presión (se recomiendan mil horas)

8. Verifique y apriete los conectores de la tubería en cada turno

9. Reemplace las mangueras y sellos de alta presión según lo programado.

10. Pruebe y cambie periódicamente los componentes clave

11. Revise periódicamente la reputación de la máquina de lubricación.

Especificaciones de uso y mantenimiento del sistema hidráulico

1. Ajuste de parámetros del sistema

Ajuste la presión y la velocidad de trabajo del sistema hidráulico estrictamente según los parámetros técnicos del equipo. Tras ajustar la válvula de presión y la válvula reguladora de velocidad, el tornillo de ajuste debe bloquearse inmediatamente. La manija de ajuste sin mecanismo de bloqueo debe tener medidas de fijación adicionales.

2. Gestión de la calidad del aceite

Establecer un sistema de inspección regular del aceite hidráulico (se recomienda tomar muestras cada 500 horas de trabajo), analizar el estado del aceite mediante pruebas profesionales y filtrar o reemplazar el aceite deficiente en su totalidad.

3. Normas de control de temperatura

La temperatura de trabajo del aceite hidráulico debe controlarse estrictamente dentro del rango especificado en el manual técnico. Si se produce un aumento anormal de temperatura, la máquina debe apagarse inmediatamente para verificar posibles problemas, como el sistema de refrigeración, la adaptación de la carga y el desgaste de los componentes.

4. Requisitos del sistema eléctrico

El rango de fluctuación de la tensión de alimentación de la electroválvula no debe superar el ±10 % del valor nominal (±15 % permitido en condiciones de funcionamiento especiales). Se recomienda instalar una fuente de alimentación con estabilizador de tensión para garantizar un funcionamiento estable.

5. Especificaciones de gestión de instrumentos

Está estrictamente prohibido utilizar manómetros sin calibrar o dañados. Todas las operaciones de ajuste de presión deben realizarse bajo supervisión eficaz del instrumento. Está prohibido operar el sistema a presión sin supervisión de presión.

6. Principios de gestión de fallos

Cuando el sistema presenta condiciones de funcionamiento anormales, como fluctuaciones de presión y ruidos anormales, debe apagarse inmediatamente para analizar la causa raíz a fin de evitar la escalada de fallas causada por un funcionamiento defectuoso.

7. Mantenimiento de componentes de alta presión

Desarrollar un plan de pruebas de rendimiento para componentes centrales como bombas de alta presión y grupos de válvulas (recomendado cada 1.000 horas de trabajo) y probar sus parámetros de trabajo a través de equipos profesionales.

8. Inspección del conector

Establezca un sistema de inspección de estanqueidad para piezas de conexión como juntas de tuberías y bridas (se recomienda inspeccionarlas en cada turno). Si se detecta holgura, se debe utilizar una llave dinamométrica para apretarlas según el valor estándar.

9. Sustitución de piezas de desgaste

El ciclo de reemplazo de mangueras y sellos de alta presión debe determinarse en combinación con la dureza del entorno de trabajo (polvo, temperatura, etc.) y la vida útil recomendada por el fabricante, y se debe realizar un reemplazo forzado cuando expire.

10. Mantenimiento preventivo

Implementar pruebas de rendimiento regulares y sistemas de reemplazo preventivo para componentes hidráulicos clave, como bombas principales y válvulas de control, y establecer un archivo de mantenimiento completo.

11. Gestión del sistema de lubricación

La inspección de la integridad de las tuberías de lubricación se incluye en las inspecciones diarias para garantizar el funcionamiento fiable de los componentes de lubricación. La calidad del aceite lubricante (viscosidad, limpieza, etc.) y el nivel de aceite se revisan periódicamente y se reemplazan de inmediato si presentan anomalías.

Parámetros técnicos:

Motor de accionamiento hidráulico |

18,5 kW - 4 etapas |

Par de desmontaje del motor |

30000 N.m |

Caudal total del motor hidráulico |

56 l/min |

Presión de la estación de bombeo |

31,5 Mpa |

Presión de trabajo del motor |

25 MPa |

Par de postcombustión |

300000 N.m |

Empuje máximo del cilindro de sujeción |

cocínalo |

Fuerza de tracción máxima |

180 kN |

Desmontar el orificio |

50-500 |

Carrera del cilindro traslacional |

2100 mm |

Sujeción del cilindro secundario |

Sujeción de placa dentada en forma de V |

Cómo funciona |

Válvula de control/botón de control eléctrico/control remoto |

Dimensiones |

7000×2400×1700 mm |

Configuración del producto:

Nombre |

Modelo |

Cantidad |

Motor |

18,5 kW |

1 unidad |

Motor hidráulico |

HZKY-01-001 |

1 unidad |

Bomba de aceite |

HZKY-01-002 |

1 unidad |

Válvulas de control |

HZKY-01-003 |

8 grupos |

Cilindros de postcombustión |

HZKY-01-004 |

2 piezas |

Aprieta la izquierda y la derecha |

HZKY-01-005 |

2 piezas |

Cilindros auxiliares |

HZKY-01-006 |

1 pieza |

Manguera de alta presión |

34 artículos |